Дом из керамики по цене газосиликата? Побывали на крутом белорусском производстве кирпичей

08.09.2025 08:01

—

Новости Экономики

| realt.by

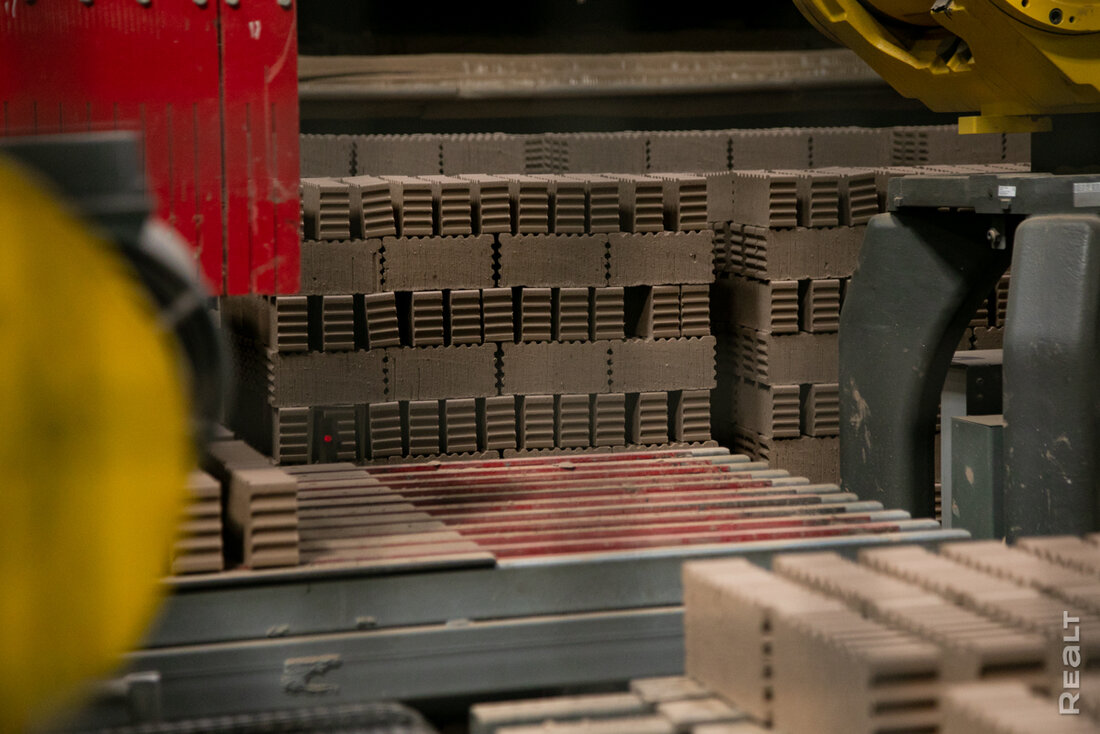

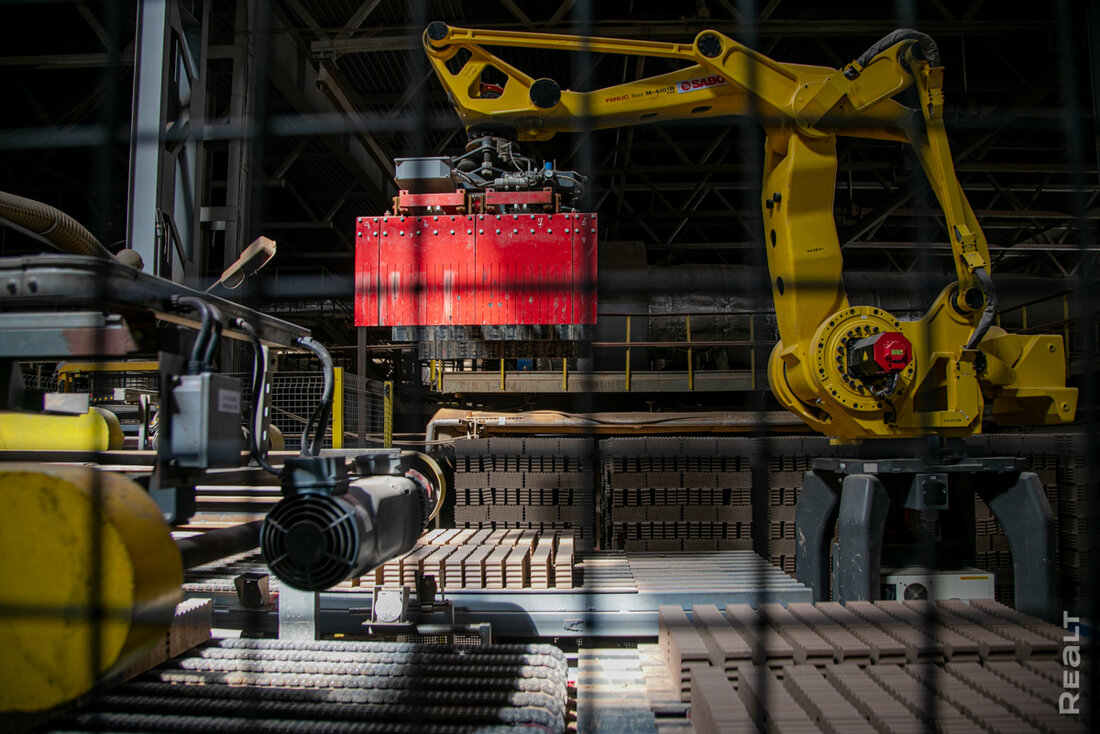

Источник материала: realt.by Можно ли построить кирпичный дом по цене газосиликата? Что общего у кирпича и посуды? Почему в Беларуси нет своей керамической черепицы и клинкера? Что такое теплая керамика и причем тут опилки? Мы побывали на заводе CeglaR в Радошковичах, где серая глина превращается в тот самый красный кирпич, который знает вся страна, и получили ответы на все наши вопросы. Наша цэглаИстория завода началась в 1981 году с решения о его строительстве в городском поселке Радошковичи. Выбор места был не случайным — всего в 15 километрах находится карьер «Гайдуковка», источник главного сырья. Уже в 1984-1985 годах предприятие, тогда еще специализировавшееся на выпуске «эффективного» кирпича с отверстиями (в народе — «мелкоштучка»), дало первую продукцию для строек Минска и области. С тех пор многое изменилось: от монопроизводства завод пришел к статусу крупнейшего в Беларуси производителя стеновых керамических материалов. Предприятие стало пионером в освоении производства поризованной керамики. За последние годы производственные мощности полностью модернизировались, старое оборудование заменили роботизированными линиями. В 2020 году предприятие провело успешный ребрендинг, превратившись в современный бренд CeglaR, известный далеко за пределами страны. Для справки: 30% продукции отправляется на экспорт, каждый второй кирпич на стройках страны – из Радошкович. В ближайшее время завод собирается расширить ассортимент – в этом году запускает линию по производству тротуарной плитки и бордюров методом вибропрессования. Кирпич по цене газосиликата?Завод сегодня выпускает полнотелый и эффективный (пустотелый) кирпич разных форматов: одинарный, полуторный. Но главным достижением стала линейка поризованных керамических блоков разных типоразмеров. – Раньше мы специализировались на так называемой «мелкоштучке» — это кирпич с отверстиями. Но время не стоит на месте. Сегодня мы предлагаем решения для высокоскоростного и энергоэффективного строительства — от мелкого двойного кирпича до настоящих «керамических гигантов» размером 10,7 NF с системой «шип-паз» (заменяет 10 обычных кирпичей – 380Х250Х219 мм). Его использование позволяет увеличить скорость кладки в 3-4 раза по сравнению с традиционным кирпичом. Но главное — мы минимизируем количество растворных швов, этих «мостиков холода», что значительно улучшает теплоизоляционные свойства всей конструкции. Как видим, из продукции завода можно полностью выстроить дом. Кто-то скептически хмыкнет – из кирпича, мол, дорого. Но у нас другая информация, причем заверенная директором кирпичного завода: дом из керамики можно построить по цене газосиликатного. Оказывается, сегодня стоимость куба теплой керамики и газосиликатных блоков практически сравнялась. – Цена плюс-минус одинаковая, — говорит Олег Мищенко. — Бывают периоды, месяцы, когда мы делаем скидки, и наша поризованная керамика становится даже дешевле газосиликатного блока. При этом керамика выигрывает по ключевым параметрам: это экологически чистый, «дышащий» материал, в домах из керамоблоков зимой тепло, летом прохладно, не скапливается сырость и не заводится плесень. – А главное доказательство чистоты нашего сырья — то, что эту же самую глину использует соседнее предприятие «Белхудожкерамика» для производства посуды, — добавляет директор. И проект бесплатноЗавод работает с частными лицами. Для них имеется специальное предложение – бесплатные домов, разработанные под керамические блоки: одноэтажные и с мансардой, с плоской, вальмовой и классической двускатной крышей, от 90 до 195 м2. Все они утверждены под запросы банков в рамках льготного кредитования. Полный комплект документов в электронном виде предоставляется после покупки кирпичей. К слову – все проекты современные, с хорошими планировками. Просто покупаете кирпич, приезжаете с флешкой на 4 Гб — и получаете полный комплект документов. По пути интересуемся – а почему только кирпичи, почему нет белорусской черепицы и клинкера? – Всё упирается в сырье, — объясняет Олег Мищенко. – Глина из нашего месторождения «Гайдуковка» не подходит для производства качественной керамической черепицы или лицевого клинкерного кирпича. У нее другой химический состав, пластичность, количество минералов. Доставлять же к нам подходящее сырье из других регионов нерентабельно. Второй фактор — экономика. По словам директора, рынок керамической черепицы — это узкая люксовая ниша и в массовом индивидуальном домостроении не выдерживает конкуренции с более доступными по цене металлочерепицей и мягкой кровлей. То есть, нет даже спроса для массового производства. В Беларуси выпускалась бетонная черепица, но производство свернули как нерентабельное. С клинкером та же история. Для него нужны особые тугоплавкие глины и температура обжига не 980, а 1250 градусов. Это совершенно другая, гораздо более дорогая печь и другие технологии. В заводском дворе замечаем то, что никак не ожидали здесь увидеть, – целое поле солнечных панелей. – Это наша небольшая гордость – собственная солнечная станция, – говорит Олег Мищенко. – Она покрывает около 10% потребности завода в электричестве. Мы не только производим экологически чистый продукт, но и используем для этого «зеленую» энергию». Конечно, наша географическая зона вносит коррективы. Зимой, при коротком световом дне и пасмурной погоде, эффективность падает. Но эта зима была солнечной, и выработка была хорошей. Летом же результаты отличные. Продолжаем экскурсию и узнаем, что глину на завод привозят самосвалами с карьера «Гайдуковка», что в 15 километрах отсюда. В сутки уходит около 850 тонн глины на производство. Директор говорит, что запасов глины хватит на долго – предприятие уже получило горный отвод на разработку месторождения рядом с деревней Шершуны. Глины там — на сотни лет. Далее мы попадаем в цех подготовки шихты – это смесь глины, песка и опилок в строго определенных пропорциях. – Рецепт зависит от вида продукции, – объясняет директор предприятия. — Глины — от 80 до 84%. Второй компонент – это кварцевый песок, который работает как отощитель. И третий ключевой компонент – опилки. Это выгорающая добавка, которая сгорает в печи внутри кирпича и образует закрытые поры, что и дает нам те самые улучшенные тепло- и звукоизоляционные свойства готового продукта. Смесь подается в огромные бегуны мокрого помола. Это два катка весом под 24 тонны. Они ходят по чугунным плитам, разминают, измельчают, растирают и смешивают массу, делая ее однородной. Затем она скребком откидывается на решетки с отверстиями и на выходе продавливается в виде «колбасок». Интересно, но на этом этапе цвет глины совсем не красный – скорее серо-коричневый. Красный цвет кирпич получает только после обжига при температуре около 1000 градусов, благодаря оксидам железа. «Колбаски» по транспортеру отправляются в сушильный барабан — огромный вращающийся агрегат, установленный под углом в 4 градуса. – Там горят газовые горелки, — объясняет технологию Мищенко. — Влажность природной глины — 25-26%, а для прессования нужно меньше. Поэтому в барабане мы массу подсушиваем. После подсушки материал поступает на вальцы тонкого помола. Здесь два вала вращаются навстречу друг другу с зазором всего в 2-3 миллиметра. Они еще раз все перетирают и измельчают. Глина требует очень хорошего измельчения, перемешивания и гомогенизации. Прессованная масса, теперь называемая шихтой, поступает в большой запасник, где она вылеживается 3-5 суток. Затем многоковшовый экскаватор, методично срезая тонкие слои, подает шихту на главный аппарат завода — вакуумный экструдер (вакуум-пресс немецкой фирмы Petersen). – Это как большая мясорубка, — объясняет Олег Мищенко. — Шихта поступает в мешалку, окончательно перемешивается, а потом попадает в вакуум-камеру, где из нее удаляется весь воздух. Это критически важно для качества. А дальше большой шнек выдавливает уже совершенно однородный брус через формообразующую оснастку — фильеру. И вот на наших глазах из установки выходит непрерывный глиняный «батон» прямоугольной формы. – Вот, видите? — показывает наш экскурсовод. — Он уже имеет будущую форму кирпича или блока с системой пустот внутри. Этот брус автоматически режется на мерные отрезки, которые затем нарезаются на штучные изделия. Превращение в керамикуСвежесформованные кирпичи на вагонетках отправляются в сушильную камеру. – Сушка — процесс деликатный, длится около 48 часов при температуре 50-54 градуса, — поясняет директор. — Вагонетки медленно движутся по шести путям, а навстречу им подается теплый воздух. Кстати, не простой, а подогретый от зоны охлаждения печи. Так работает система рекуперации, чтобы экономить энергию. После сушки наступает ключевой этап — садка. Здесь разгружается высушенный кирпич с металлических сушильных вагонеток и перекладывается на специальные огнеупорные обжиговые. Этот процесс роботизирован – оператор лишь следит за работой неутомимой «руки» робота, который слой за слоем перекладывает кирпичи для отправки в печь. И вот настает кульминация – 130-метровая туннельная печь. В печи одновременно находится 53 вагонетки. Именно здесь, при температуре в 980°C, и происходит чудо превращения: выгорают опилки, образуя поры, а оксиды железа дают кирпичу тот самый знакомый красный оттенок. – Наша глина не имеет большого содержания оксидов железа, поэтому цвет не ярко-красный, а скорее розовый, пастельный. Это наша особенность, — замечает директор. Процесс обжига длится от двух до двух с половиной суток. Процесс превращения глины в кирпич довольно сложный и одновременно интересный. И если честно, то мы были приятно удивлены высоким технологическим уровнем производства: современное оборудование плюс многолетний опыт специалистов гарантирует качество каждого кирпича, выходящего с завода CeglaR. Чтобы разместить новость на сайте или в блоге скопируйте код:

На вашем ресурсе это будет выглядеть так

Можно ли построить кирпичный дом по цене газосиликата? Что общего у кирпича и посуды? Почему в Беларуси нет своей керамической черепицы и клинкера? Что такое теплая... |

|