«Время простоя мы сократили на 42%». Как предприятию удалось улучшить даже самые простые процессы на производстве

30.08.2023 09:43

—

Разное

| ProBusiness

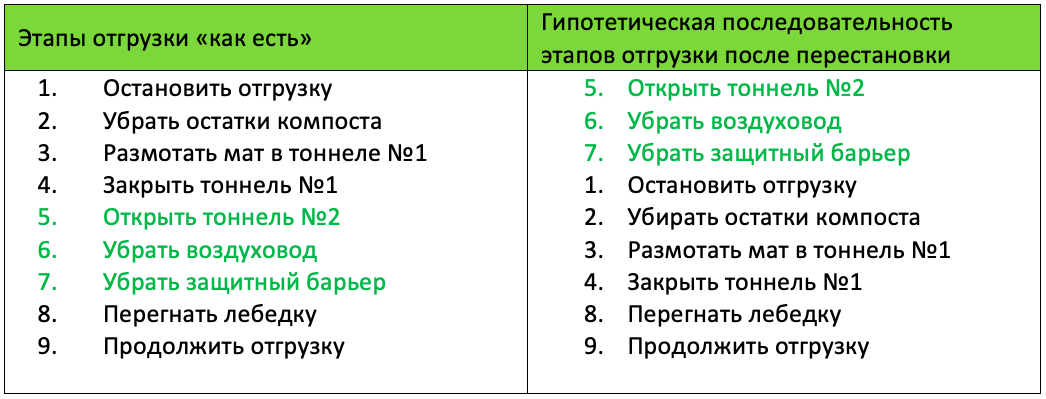

Источник материала: ProBusiness  От качества процессов на производстве зависит и удовлетворенность потребителя, и доход бизнеса. Иногда кажется, что все в компании идеально, но если присмотреться получше, всегда можно найти, что изменить. Директор предприятия Роман Дубинка рассказал «Про бизнес» о том, как один недовольный клиент помог улучшить процессы и получить немалую экономию. Для этого руководитель использовал инструмент бережливого производства SMED. Читайте реальный подробный кейс настройки эффективной работы завода.  Директор ООО «БТВ-Агро» — Думаю, каждый, кто знаком с LEAN (концепция рационализации бизнес-процессов, направленная на его ускорение и сглаживание путем выявления и исключения процессов, которые не добавляют ценности продукту, — прим. «Про бизнес»), так и ли иначе сталкивался с инструментом SMED (это инструмент бережливого производства, направленный на сокращение времени настройки или переналадки оборудования, — прим. «Про бизнес»). Мы на БТВ-Агро тоже его изучали, но и подумать не могли, что найдем ему применение на заводе с монопродуктом, где нет ни станков, ни оснастки (в классическом их понимании), ни переналадок. Мы производим компост и весь наш завод — это система специальных бункеров и тоннелей, между которыми производится перегрузка (перемешивание) компоста при помощи фронтальных погрузчиков и автоматизированной системы конвейеров. Но однажды нам позвонил недовольный клиент и стал жаловаться, что в этот день мы задержали его отгрузку больше чем на 2 часа. На участке отгрузки рабочие сказали, что машина клиента попала на смену тоннелей и необходимо было ждать час или полтора, а тут еще и сломалось оборудование. Обычно ежедневно мы производим отгрузку из двух тоннелей поочередно, часть продукта (компоста) отгружается клиенту с одного тоннеля, а если машина загружена не полностью, ее догружают из следующего. И на тот момент все операции делались в строгом логичном порядке: открыл, закрыл, переехал, открыл, закрыл… Но мы понимали, что, если клиент недоволен, значит мы что-то делаем не так и это требует улучшения. Уже при первом обсуждении мы предположили, что некоторые операции можно поменять местами и таким образом выиграть пару минут:

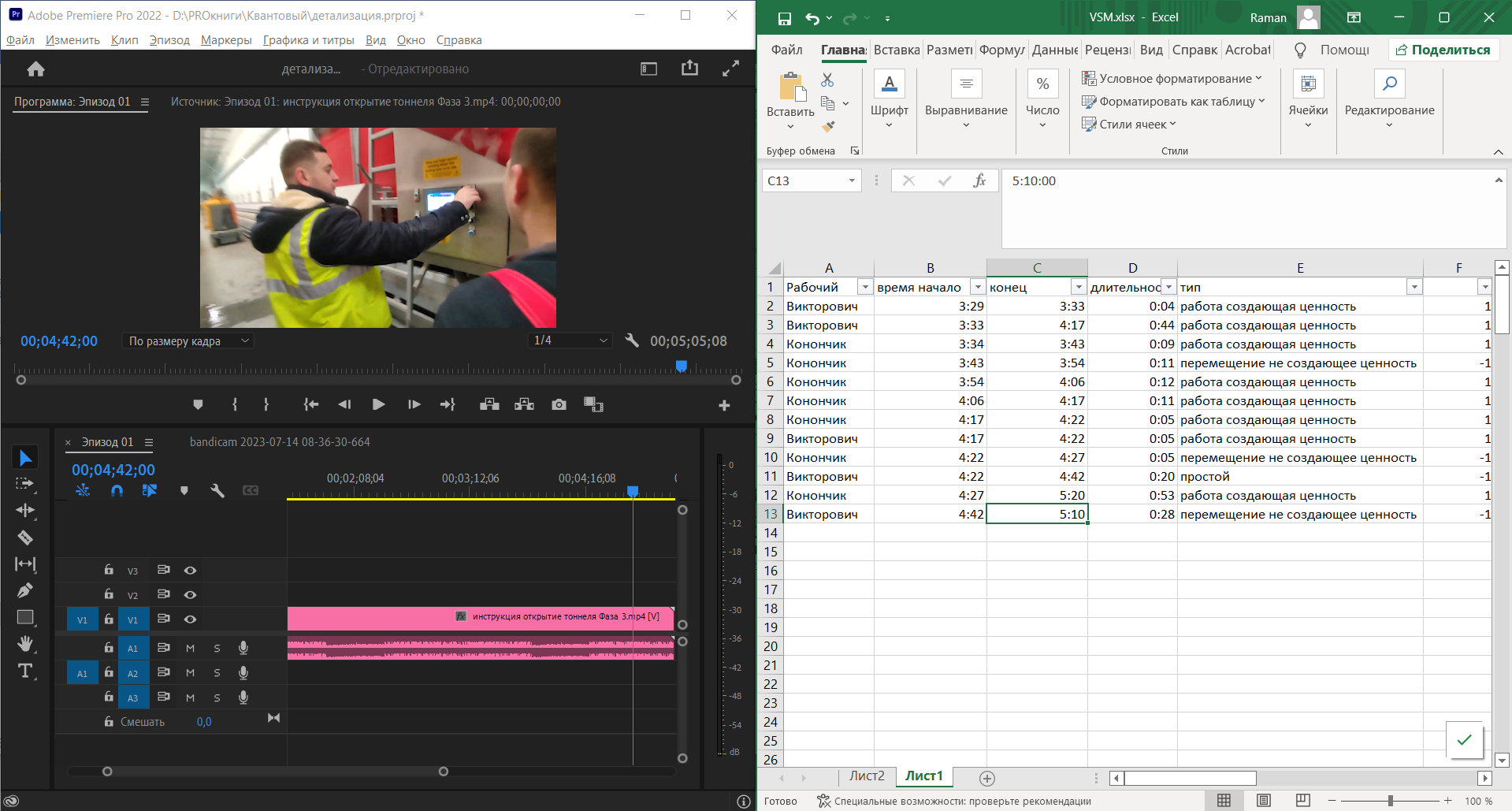

Но этого было явно недостаточно. И мы вспомнили про инструмент SMED. Ведь наша лебедка, которая выгружает компост из тоннеля, по сути, и есть тот самый станок, а тоннель — его оснастка, которую нам необходимо максимально быстро заменить и сократить все потери. Так что мы пошли на «гэмба» (подход, характерный для японской управленческой практики кайдзен, согласно которому для полноценного понимания ситуации считается необходимым прийти на гэмба — место выполнения рабочего процесса, собрать факты и непосредственно на месте принять решение, — прим. «Про бизнес»), смотреть и документировать происходящее. Этап 1. ВидеорегистрацияИзначально мы планировали делать регистрацию и разметку действий в режиме реального времени: на бумаге, без видеосъемки. Однако отказались от этой идеи по двум причинам: во-первых, невозможно одновременно фиксировать действия нескольких человек в бригаде синхронно и, во-вторых, некоторые действия происходят буквально в течение нескольких секунд и невозможно быстро задокументировать несколько подобных действий, идущих подряд. Поэтому видеосъемка дает нам время делать паузы, пересматривать видео и детально анализировать работу каждого сотрудника.  Даже при использовании видеосъемки мы столкнулись с проблемой, когда три рабочих из бригады одновременно не помещаются в кадр и кто-то кратковременно выпадает из процесса регистрации. В нашем случае это было не критично, но при необходимости вы можете подключить второго человека для синхронной видеосъемки с нескольких точек и уже на этапе оцифровки синхронизировать видеопотоки на таймлайне. Этап 2. Оцифровка и разметкаНа втором этапе видеофайл загружается в любой видеоредактор (например, Adobe Premiere Pro), где есть лента времени (таймлайн). Создается новая таблица в Excel со следующими полями:

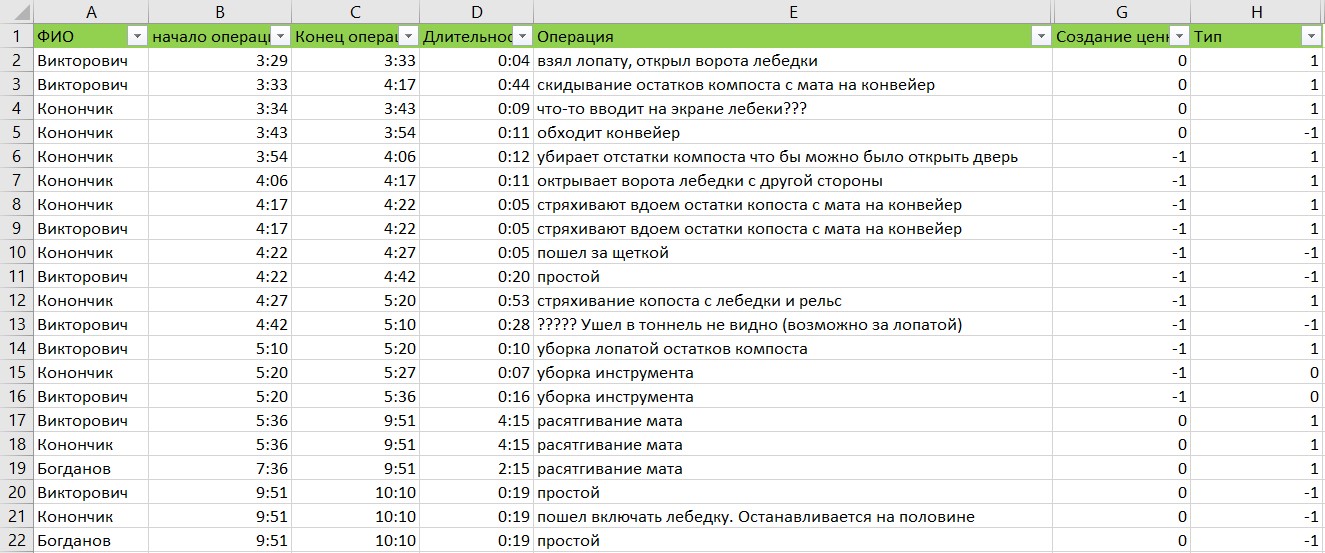

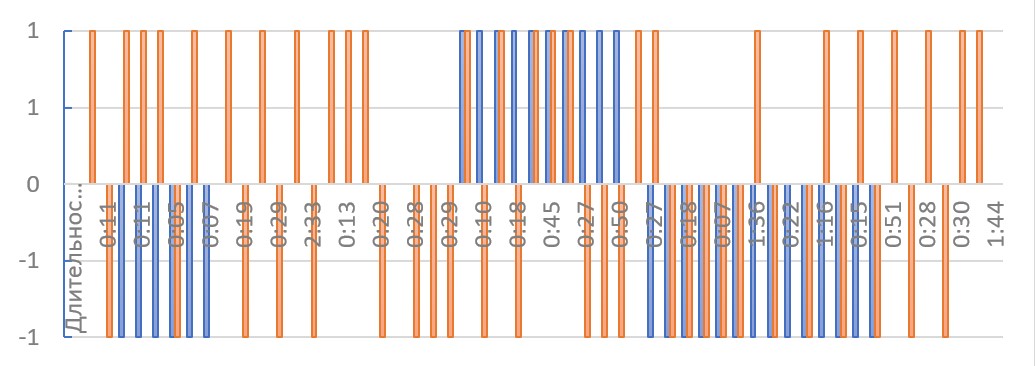

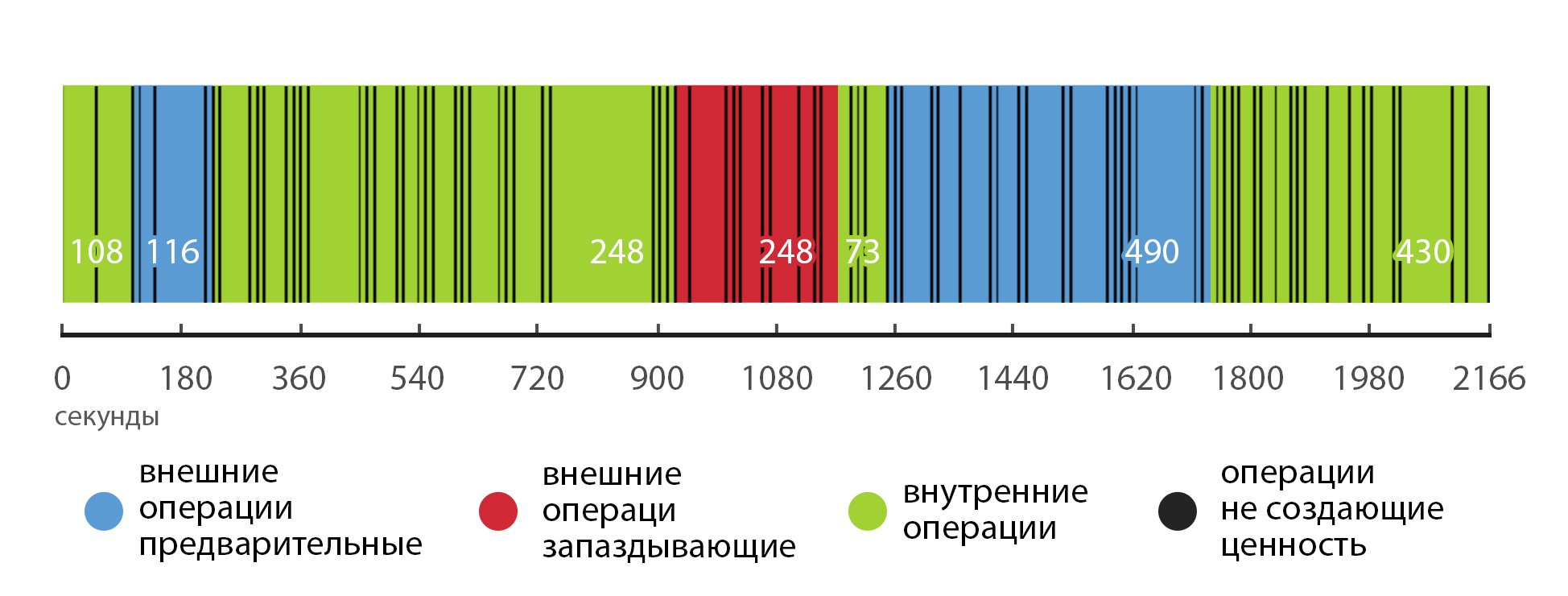

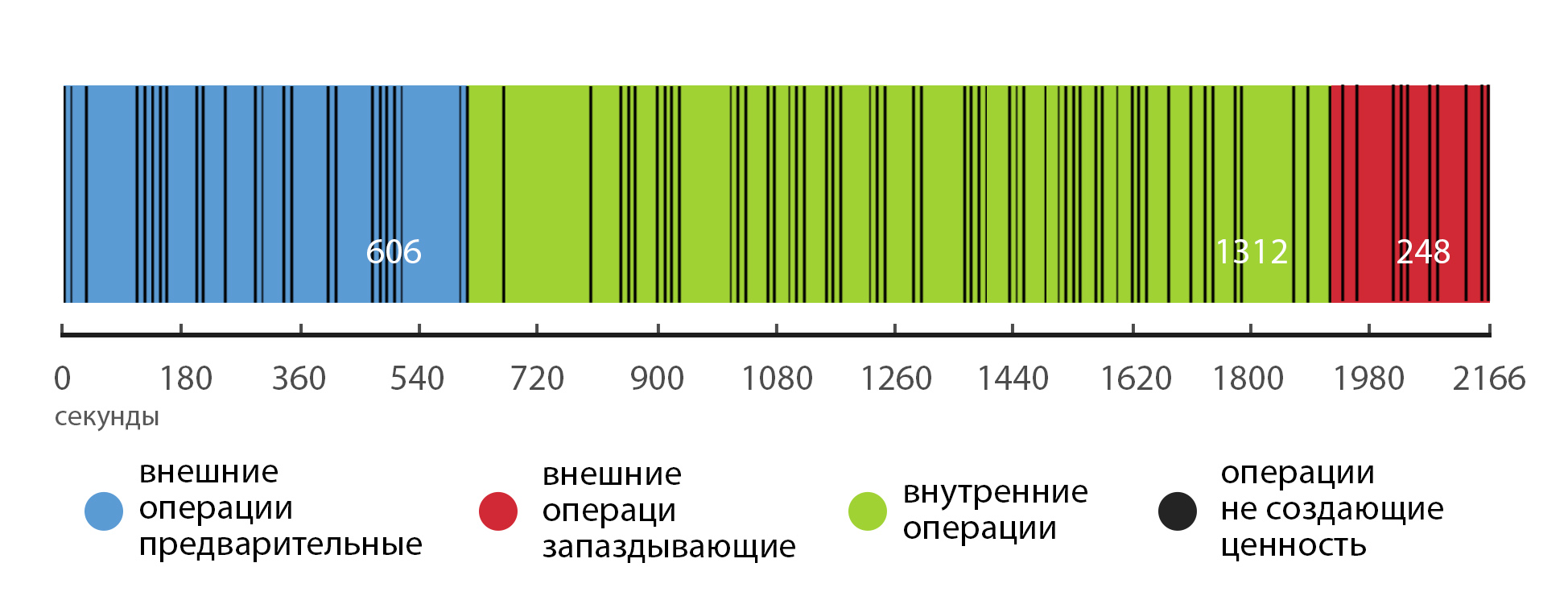

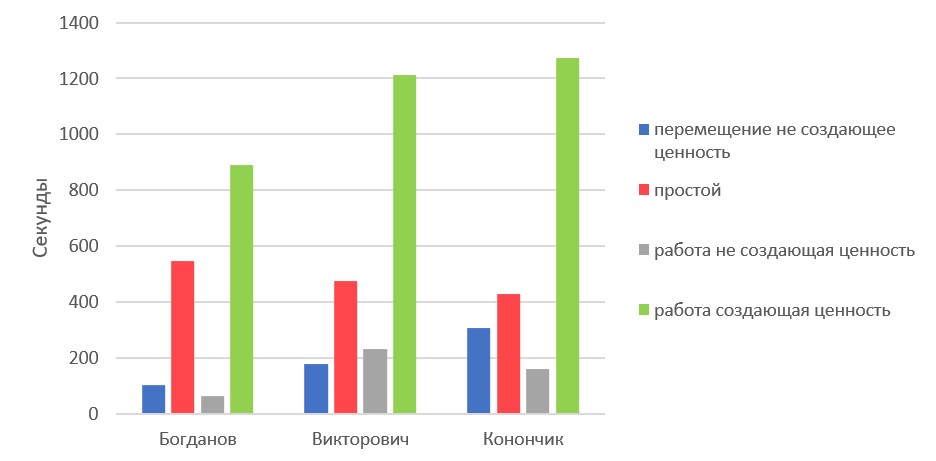

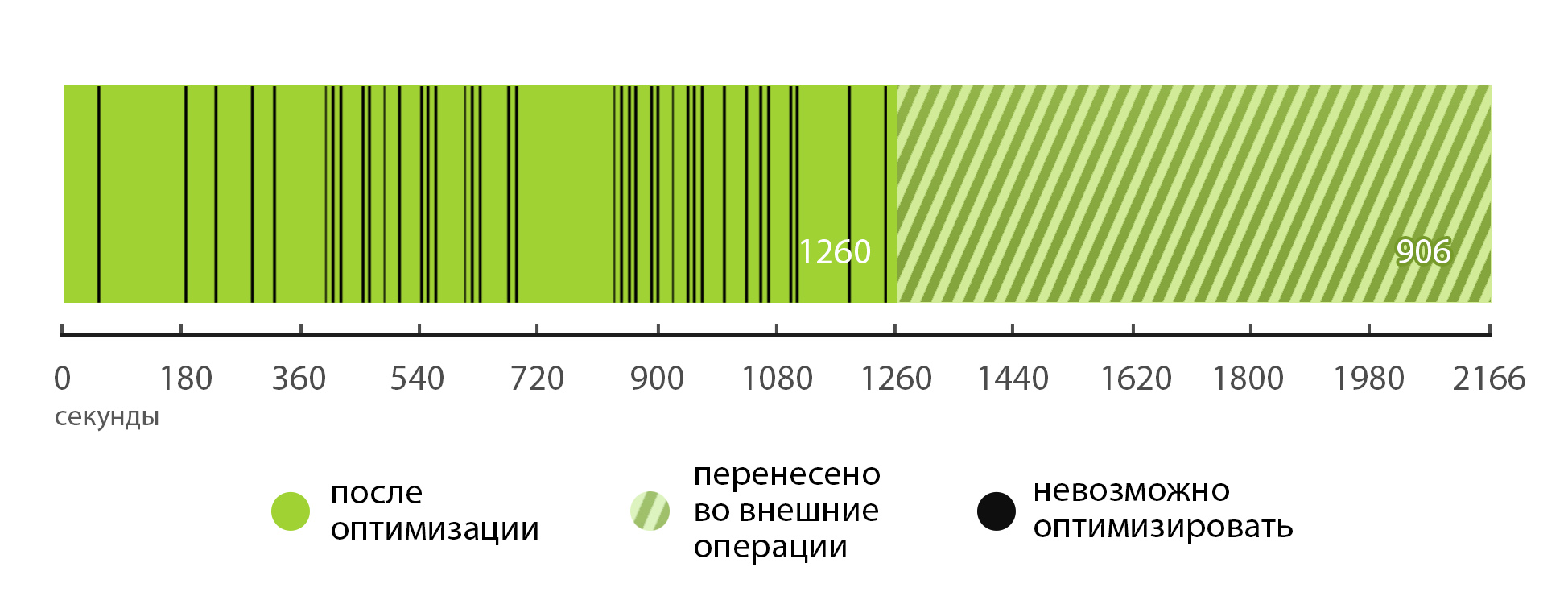

Когда структура документа готова, можно запускать видеоряд в редакторе и посекундно фиксировать каждый шаг рабочего. Причем удобнее делать разметку для каждого рабочего в отдельности, т.е. сначала отслеживается и фиксируется работа Рабочего № 1, после окончания видео то же самое для рабочего № 2 и т.д. Как показала наша практика, так намного проще держать фокус и ничего не пропустить, чем постоянно переключаться между рабочими и их действиями.  Этап 3. СтруктурированиеПосле заполнения таблицы можем переходить к анализу. Для начала необходимо определить какие операции или целые этапы работ из внутренних можно перевести во внешние. При помощи визуализации, это делать намного проще. Рекомендую использовать гистограмму с группировкой: по оси Х откладывать «Длительность», а по оси Y «Создание ценности» и «Тип операции».  Уже на этой диаграмме можно увидеть какие операции (выделены синим цветом) требуют перевода из внутренних во внешние. Синие столбцы, направленные вверх — это операции, которые связаны с закрытием тоннеля и могут быть переведены во внешние, а направленные вниз — связанные с открытием и подготовкой второго тоннеля. Последние необходимо выполнять заранее в качестве подготовительных. Для большей наглядности мы оформили данные в графическом редакторе с указанием секунд по оси Х.  У нас получилось два типа внешних операций (шагов), поэтому как уже отмечалось, часть отправляем в начало как подготовительные работы, часть в конец как заключительные, которые можно выполнять после окончания переезда. После перестановки операций в таблице строим график повторно и проверяем логику и последовательность действий, а также все ли операции мы перенесли на свои места.  Этап 4. ОптимизацияНа этапе структурирования мы специально разметили черным цветом операции не создающие ценность. Мы предположили, что это хождения за инвентарем либо ожидание завершения операции. В нашим примере это время заняло 36% от общего.  Это достаточно много. Но углубленный анализ показал, что почти все это время занимает ожидание переезда оборудования между тоннелями, раскручивания мата или поднятие и опускание вентиляционного рукава. Сократить это время не получится из-за конструктивных ограничений в скорости работы оборудования, заложенных производителем, а покупка нового, стоимостью в сотни тысяч долларов, не окупит нам несколько минуты ожидания. Этап 5. Персонифицированный анализМы подумали, что если в общем процессе мы не нашли, что можно сократить, то уже в разрезе рабочих такая возможность наверняка есть. Поэтому провели анализ операций рабочих, чтобы понять, как можно улучшить их работу и сократить общее время процесса.  По результатам анализа удалось найти резерв еще в 52 секунды (суммарно), исключив лишние перемещения и подготовив некоторый инвентарь заранее. На данный момент с учетом всех оптимизаций (а это не последняя итерация) мы можем сократить время простоя автотранспорта клиента на 42% — до 21 минуты. Напомню, что изначально у рабочих эта операция занимала больше часа. При этом честно замечу, что часть процессов, к сожалению, пока так и осталась не оптимизированной. Но даже полученная экономия времени показывает эффективность данного метода и открывает перед нами новые направления для выявления резервов на других участках производства.  ВыводыВ заключение скажу, что данный метод довольно трудозатратный и потребовал около 20 часов (3 рабочих дня). Первый день ушел на мониторинг и частично оцифровку видео, второй — на завершение оцифровки и частично анализ, третий — на анализ и подготовку отчета. Но результаты данной работы, несомненно, радуют:

Чтобы разместить новость на сайте или в блоге скопируйте код:

На вашем ресурсе это будет выглядеть так

От качества процессов на производстве зависит и удовлетворенность потребителя, и доход бизнеса. Иногда кажется, что все в компании идеально, но если присмотреться...

|

|